Gyár és gyártási folyamat

A Computexen a látványos standok és még látványosabb bulik mellett más – hasonlóan érdekes – programmal próbálta több márka is felkelteni az újságírók érdeklődését: gyárlátogatással. Az FSP tápfejlesztő részlege mellett a Gigabyte Nan-Ping üzemét nézhettük meg, ahol többek közt alaplapok készülnek. Emellett három további létesítménye van a Gigabyte-nak, egy Tajvanon, kettő pedig Kínában. Érdekes egy vállalat a Gigabyte; kevesen tudják, hogy valójában öt különálló cég működik benne. Korábban az alaplapokért és grafikus kártyákért felelős részleg együtt dolgozott, de már ők is elkülönültek, emellett van notebookos részleg, ház-táp-hűtő részleg és egyéb kiegészítős része a vállalatnak, azt pedig nem is sikerült kiderítenünk, az okostelefonok, tabletek és szerverek hová tartoznak. No, de ez lényegében mindegy is, ami fontos, hogy a 2000-ben alapított Nan-Ping üzemen jártunk, ami Tajpej központjától úgy egy órányira található.

A modern, nyolcemeletes épület előcsarnokában megcsodálhattuk alaplapi komponensekből összeállított makettjét, de a jelenlegi csúcsmodellek, a G1 szériás fenevadak is ott díszelegtek egy üvegdobozban. Kicsit távolabb, a hall sarkában, egy vitrinben az 1986-ban alakult márka történetébe tekinthettünk be néhány korabeli termék segítségével.

Gigabyte alaplap 2011-ből és 1992-ből

Utunk innen a legfelső, nyolcadik emeletre vezetett, ahol elmesélték nekünk, mivel foglalkoznak a gyárban. A hetedik, ötödik, negyedik és második emeleten folyik az alaplapok gyártása, a hatodik emeleten telefonos és telekommunikációs eszközöket, a harmadikon notebookokat és szervereket szerelnek össze. A gyár havi 250 000 alaplap, 50 000 grafikus kártya és 5000 szerveralkatrész legyártására képes, az összeszerelő részleg havi kapacitása 10 000 mobiltelefon, 5000 szerver vagy asztali gép, 10 000 notebook.

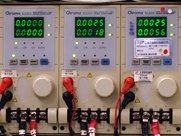

Mi az alaplapos részlegre koncentráltunk, ennek gyártását mutatták be. A folyamat négy fő részre bomlik. Az első az SMT (Surface mount technology), vagyis az egyes alkatrészek gépi nyomtatott áramkörre ültetése. Ezután a DIP szakasz jön, ahol kézzel illesztik be a nagyobb alkatrészeket. A következő lépés a tesztelés, a végső a dobozolás.

A cikk még nem ért véget, kérlek, lapozz!