Bevezető

Az ECS-ről

Az ECS jóvoltából abban a megtiszteltetésben részesültünk, hogy megtekinthettük újonnan épült alaplapgyárait Sencsenben, kívül-belül. Nagyjából egy évvel ezelőtt az ECS megelégelte, hogy nevéhez a közepes minőség és a kevéssé jó hírű PC Chips lapok imázsa társul, és módszeresen nekiállt felzárkózni a nagyobb alaplapgyártókoz. Létrehozta az Extreme termékvonalat, amelyek jobb minőségű, versenyképesebb termékek, megkezdték a videokártyák forgalmazát és új, korszerűbb, az európai szabványoknak is (RoHS, ISO 9001, 14001) megfelelő gyárak építésébe fogtak. Az általunk meglátogatott, sencseni Golden Elite Technology Campus 2005 novemberében épült és 2006 júniusában kezdte meg a termelést. Jelenleg ez az ECS második legnagyobb gyára.

A gyár és a hozzá kapcsolódó lakóövezet 373 ezer négyzetméteres területen helyezkedik el. Ennek körülbelül egyharmadát lakóházak és parkok foglalják el, kétharmadát a gyárak területei, s bár ezeknek még csak a fele épült fel, máris folyik benne a termelés. A kétszintes épületek alsó szintjén vannak a raktárak és az irodák, a felső szinten pedig a gyártósorok. A gyárban PCB (printed circuit board), azaz nyomtatott áramköri lap gyártósorok találhatóak egyelőre, később összeszerelő sorok is létesülnek majd. Bár a legtöbb alaplap négyrétegű NYÁK-ra épül, a gyárat felkészítették hatrétegű lapok készítésére is, mert tervezik szerveralaplapok gyártását is. A lakóépületek összesen 10 000 ember lakhatását biztosítják. Jelenleg 1000 ember dolgozik a gyárban, 2007 végéig igyekeznek elérni a teljes kapacitásukat, ami 48 gyártósoron havonta 2,4 millió alaplap legyártását jelenti.

15 percre van a gyártól a csatlakozók és alkatrészek raktára, 1 percre az összeszerelő üzem. Ez azért fontos, mert így nagyon gyorsan tudnak alkalmazkodni a rendelési igényekhez, rövid átfutási idővel el tudják kezdeni annak a gyártását, amire épp megrendelést kaptak. Sencsen rendkívül jó helyen van, mert közel van Hongkong, ahonnan hajóval és repülővel is egyszerű és gyors a szállítás, határátkeléssel együtt másfél órán belül a kikötőben vagy a reptéren van az áru. Sürgős rendelés esetén ideális esetben még Európába is 3-4 nap alatt le tudják szállítani a megrendelt árut. Ez ilyen nagy mennyiségek gyártása és szállítása esetén kulcsfontosságú szempont. Mindemellett még az adózási törvények is kedvezőek ebben az ipari övezetben.

A dolgozók

A gyárakban nagyon szigorú szabályokat kell betartani és nagyfokú a fegyelem. Nemcsak a munka, hanem a szabadidő beosztását is pontosan meghatározzák, mikor lehet elhagyni a lakóépületet, mikorra kell legkésőbb visszaérni, mikor lehet ebédelni. Mindenről jelentést kell készíteni, a szabályok betartását pedig alaposan és folyamatosan ellenőrzik. A késéseket és a kihágásokat keményen, pénzlevonással büntetik, továbbá nyilvánosan megszégyenítik a vétkező dolgozókat azzal, hogy képét és mulasztásának leírását kifüggesztik valamely mindenki által jól látható helyre.

Ezen a környéken munkához jutni nagy kiváltság, ezért a dolgozók megbecsülik munkájukat és vigyáznak az állásukra. A dolgozók többsége nő, mert a nőket alacsonyabb bérekkel lehet alkalmazni és alkalmasabbak az aprólékos munka elvégzésére. Csak a nagyobb fizikai igénybevételt jelentő pozíciókra alkalmaznak férfi munkaerőt. A gyár 24 órában képes üzemelni, két 12 órás műszakban. A dolgozóknak elviekben adott a lehetőség, hogy csak napi 8 órát dolgozzanak, gyakorlatilag azonban ezzel senki nem él, mert a lehető legtöbb pénzt szeretnék megkeresni. Akik itt dolgoznak, azok a gyár területén lévő lakóparkban élnek, nincs is nagyon idejük kimozdulni. A pénzt, amit keresnek, legtöbben hazaküldik a családjuknak, akiknek így lehetőségük nyílik, hogy a többi gyermeküket taníttassák, vagy jobb körülmények közé költözhessenek. Egyhavi kereset kb. 20-27 000 forintnak felel meg (kb. 1000 jüan), ez az összeg egy egész családot jól tart Kínában.

A Golden Elite gyár B4-es üzemében tekinthettük meg a NYÁK készítését, a Plant II-es üzemben pedig a PCBA (printed circuit board assembly), azaz az alaplap-összeszerelő gyártósorokat, illetve itt néhány notebookgyártósort is láthattunk.

NYÁK előállítása

A belső rész elkészítése

A többrétegű lap elkészítését a belsejével kezdik, és egymás után viszik fel a rétegeket rá. Először kilyuggatják a belső lapot; körülbelül 15 ezer lyukat ütnek rá mintegy fél óra alatt az egyszerre 10 lappal dolgozó gépben.

A belső áramkör elkészítése után egy óriási gépsoron laminálják, majd rézzel futtatják a lapokat, egyszerre többet is, aztán ezeket szétválasztják és szépen felpolcolják.

Leszedik a felesleges széleket, lekerekítik a sarkakat, és ellenőrzik az elkészült lapkákat.

NYÁK folyt.

Ezután továbbhaladnak a lapok, ahol újralyukasztják őket. Egy lapon kettő vagy négy alaplapot is kialakíthatnak, hogy kevesebb hulladék keletkezzen. Zsírtalanítás és vegyi tisztítás után kerülnek további feldolgozásra.

A belső réteg kialakításának utolsó fázisa, ahol rézzel futtatják egy óriási merítőgép segítségével, hogy a lyukak oldalát is befedje a vezetőréteg. Ez a gép 60 lappal dolgozik egyszerre. A felfogatórendszert minden kör után sűrített levegővel tisztítják meg.

Minden műveletet fizikai és kémiai tisztítás, nagy nyomású öblítés, kondicionálás, mosószeres, forró fürdő és alapos vizes öblítés, majd szárítás követ. Egyébként nem csak a lapok készülnek nagyon tiszta körülmények között, hanem az egész gyárban mindenhol rendkívüli tisztaság uralkodik.

Vezérlőszekrény - nekem kínai...

Maratás

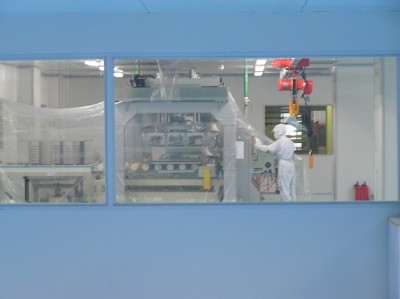

Az utolsó mosás után a lapok bemennek a titokzatos, sárga ablakos szobákba, ahová mi sajnos nem tehettük be a lábunkat. Benn teljes védőöltözetben vannak a dolgozók. Itt maratják az áramköröket és készítik a lap külső rétegeit.

Az áramkörök kialakítását nem láthattuk közvetlen közelről, mert ezekben a helyiségekben nagyon szigorú biztonsági és tisztasági előírások vannak, ezért inkább elmesélték: a lapot bevonják egy fényérzékeny védőréteggel, amit egy sablonon keresztül megvilágítanak. Az előhívási szakaszban használt oldat a védőréteget annak függvényében távolítja el a lapról, hogy kapott-e fényt vagy sem, így láthatóvá válnak vezetőréteg bizonyos területei. Ha minden rendben van, ezután a vezetőréteg maratása, majd a maradék védőréteg eltávolítása következik – elkészültek a külső réteg vezetősávjai.

Az áramkörök elkészítése és alapos tisztítás után befestik az alaplapot, itt éppen a jellegzetes ECS-sötétlilára. A festésnek szigetelő és védő szerepe van, illetve ez adja meg a NYÁK színét.

Elvégzik a utolsó simításokat, egyes csatlakozókat aranyoznak, aztán még rányomtatják a márkanevet, modellszámot, logókat, egyéb feliratokat. Egy utolsó átvizsgálás, és készen van az alaplapok alapja, mehet összeszerelésre.

Szerelés, gépesített szakasz

Szerelés géppel

Az összeszerelés három munkafázisből tevődik össze: a géppel történő szerelés, a manuális szakasz és a tesztelési szakasz. A teljes összeszerelési területen csak védőruhában szabad közlekedni, amely véd az elektrosztatkus feltöltődéstől, óvja a ruhát a piszoktól és távol tartja a hajszálakat a gépektől.

Az összeszerelőüzembe érkező alkatrészeket szigorú minőségvizsgálatnak vetik alá, mielőtt a gyártósorokhoz kerülnek. Odafigyelnek arra is, hogy csak olyan anyagokkal dolgozzanak, amelyek nem tartalmaznak mérgező vagy tiltott összetevőket, mint például ólom, kadmium, higany, bróm, króm. Az ECS gyártósorai megfelelnek az RoHS környezetvédelmi előírásoknak.

Az elkészített NYÁK lapokat átszállítják az összeszerelő-üzembe, itt szépen felpolcolva várják, hogy alaplap készüljön belőlük. Először olyan gépekbe helyezik őket, amelyek felteszik a miniatűr (SMT) alkatrészeket, a különféle chipeket, a processzorfoglalatot. Ezek villámgyors – és nagyon hangos – masinák, kisebb alkatrészekből akár másodpercenként 8 darabot is tudnak rögzíteni. Futószalagon adják tovább egymásnak a lapokat.

Először speciális rögzítőanyaggal kezelik a NYÁK lapot, hogy ne mozduljanak el a feltett alkatrészek.

Ha egy gép leáll, akkor kigyullad rajta egy vörös lámpa és megszólal a sziréna, ekkor a kezelő felnyitja, gyorsan orvosolja a problémát, újra beüzemeli a gépet, és máris zavartalanul folytatódhat a gyártási folyamat. Ha nem oldódik meg pár másodperc alatt a probéma, akkor ott terem egy szerelő és igyekszik mihamarabb úrrá lenni a bajokon.

A chipeket és az egyéb alkatrészeket szalagokra rögzítve fűzik be a gépbe; ez a leggyorsabb módja az adagolásuknak.

Irány a sütő!

A "sütő" egy többzónás berendezés, ahol újrafolyatják a korábban felvitt forrasztóréteget, majd lehűtik, és ilyen módon véglegesen rögzítik az alkatrészeket.

A még meleg alaplapokról levagdossák a kilógó lábvégeket, majd sablon segítségével alaposan átvizsgálják, hogy minden a helyére került-e; ha valami esetleg kimaradt, azt kézzel ráforrasztják.

Mikor végeztek mindennel, a lapot beszkennelik, rögzítik a felhasznált alkatrészeket és hozzárendelik a lap szériaszámához, majd a sérülékeny lapokat buborékfóliába teszik, és mehetnek is tovább a kézi szerelősorra.

Minden egyes dolgozó teljesítményét folyamatosan figyelik, nem nagyon lehet hibázni vagy alulteljesíteni, mert aki lazsál, az hamar elveszíti a munkáját. Másrészt mindenkinek hoznia kell az elvárt sebességet, mert aki nem dolgozik elég gyorsan és egyenletesen, az feltartja a többieket is, és akkor az egész sor eredménye rossz lesz, márpedig úgy nem kapnak bónuszt. A táblákon kiemelik a legjobb és a legrosszabb dolgozókat. Ennek a sornak például óránként 78 alaplapot kell előkészítenie, hogy meglegyen a 100%-os teljesítményük. Minden órában felírják az eredményt, a hibás darabok számát és az elért százalékot. Pirossal hangsúlyozzák a hibákat.

Egy kis fejszámolás: 12 órát dolgoznak naponta, az 936 lap/nap gyártósoronként. Az havonta kb. 25 000 alaplap, mert szombaton is dolgoznak. Ebben a teremben 8 ilyen sor van, és van még egy ugyanilyen emelet, az összesen 16 sor, tehát ebben a gyárban havonta 400 ezer alaplap készül. A gyár kapacitása egyébként ennek a duplája, ha 24 órában, két műszakban dolgoznak, amit egyelőre nem vezettek még be, de tervezik.

Kézi szerelés

Szerelés kézzel

A gépesített szakasz után rögtön kezdődik a kézi szerelősor. Ez egy rendkívül hosszú futószalag, amely mellett végig lányok ülnek, és szép lassan haladnak előttük a lapok. Mindenkinek megvan a maga alkatrésze, amit fel kell tennie a lapokra. Itt kerülnek a helyükre a nagyobb alkotóelemek, a foglalatok, csatlakozók, kivezetések, kondenzátorok, feszültségregulátorok és egyebek. Az alkatrészeket csak bepattintják a helyükre, esetleg ragasztják. Meglehetős odafigyelést igényel, hogy a lassan haladó szalagon nehogy kimaradjon akár egyetlen lap is.

A dolgozói lopást egyébként azzal próbálják megakadályozni, hogy nem szabad semmit sem bevinni a gyárba, sem kivinni onnan.

A végén megint sütőbe kerülnek a lapok. Ez is egy többzónás berendezés, ahol hullámforrasztással rögzítik az alkatrészeket, azaz folyékony forrasztóanyaggal locsolják alulról a lapot, amely megtapad a kilógó lábacskákon. Amikor kiért, ventilátorokkal hűtik le, végül pedig levagdossák a kilógó lábvégeket.

Friss, vadonatúj alaplapok az utolsó simítások előtt. (Ez a kép egy szomszédos gyártósoron készült.)

Ellenőrzés

Tesztelés

Az elkészült alaplapokat alaposan leellenőrzik, hogy minden a helyére került-e, és elvégzik az utolsó simításokat, felragasztják a matricákat, elemet teszek bele, belekerül a BIOS chip, ráhelyezik a hűtőbordát, felteszik a jumpereket.

Csakhogy a folyamatnak még korántsincs vége! Most jön csak az ellenőrzés. A még mindig futószalagon haladó lapok minden egyes csatlakozóját és kivezetését letesztelik, egyesével, nagy-nagy alapossággal. Minden tesztállomás más-más csatlakozó vagy foglalat ellenőrizésére szakosodott. Ehhez a dolgozó processzort, memóriát tesz a lapba, tápot köt rá, meg ami még épp szükséges az adott teszthez, majd beköti a tesztelendő csatlakozót (a képen épp az audiocsatlakozókat teszteli), és lefutattja a tesztet. Ha átment a vizsgán a lap, akkor kiszereli a betett alkatrészeket és visszahelyezi a szalagra, ha nem ment át a teszten, akkor kézzel újraforrasztja az adott alkatrészt. Amennyiben ezek után sem érintkezik rendesen, akkor megy a selejtbe. A selejtesek egy másik csoporthoz kerülnek, akiknek az a feladata, hogy ha van rá mód, akkor ezeket a lapokat kijavítsák. Külön érdekesség, hogy minden tesztelőnél más memória és processzor van, így az alaplapot gyakolatilag többféle konfigurációban, illetve DOS és Windows XP rendszeren is tesztelik.

A lapok véletlenszerűen választott 1%-át még ezek után speciális, rendszerstabilitási tesztnek vetik alá. Egy óriási teremben sok egyéb eszköz mellett, konfigurációba építve, folyamatos üzemben, viszonylag melegben tesztelik a lapokat.

Ezen kívül pár lapot még kiválasztanak a különeges terheléstesztekre, ahol tuningolva, forróságban vagy egyéb extrém körülmények között tesztelik, hogy kellően strapabíró-e a széria.

A kész lapok ezután kerülnek csak csomagolásra, ha OEM termék, akkor csak buborékfóliába, ha ECS márkájú alaplap, akkor színes dobozba.

Notebook

Az ECS Plant II. gyárában notebookok összeszerelésével is foglalkoznak. Hogy konkrétan mely cégek szereltetik egyes modelljeiket ezeken a gyártósorokon, azt hétpecsétes titokként őrzik, de annyit megsúgtak, hogy a világ élvonalába tartozó gyártók 80%-a velük is gyártat modelleket. Mindemellett az ECS notebookgyártása a maga "szerény" havi 250 ezres darabszámával még nem kap helyet a világ 5 legnagyobb OEM notebook-előállító vállalata között sem.

Az összeszerelés megkezdésekor minden egyes gép kap egy adatlapot. Ezen jelölik be egyes munkafolyamatok elkészültét, illetve az elvégzett teszteket. Minden egyes dolgozó vonalkódolvasóval beolvassa a gép számát, amelyen munkát végez, majd az elvégzett munkafolyamatot bejelöli az adatlapon. Így probléma esetén pontosan visszakereshető, ki követett el esetleg mulasztást.

Az egyik oldalon előkészítik a TFT-ket...

...a másik oldalon az alaplapokat.

Miután rögzítették az alaplapot a notebook-házba, beleteszik a processzort.

Rácsavarozzák a borítást.

Összeépítik a kijelzőt és a házat. A fényes felületű fedőlapot az összeszerelés során egy szivacsos csomagolással védik, nehogy összekarcolódjon vagy megsérüljön.

Ezután kezdődik a notebook különböző részeinek meglepően alapos tesztelése, akárcsak az alaplapoknál. Minden egyes csatlakozóval külön ember foglalkozik.

Hangteszt: egyrészt ellenőrzik a kimenet működését a hangszórókkal, másrészt minden egyes notebookhoz odahajol a tesztelő és meghallgatja, szól-e a saját hangszórója.

A klaviatúra működésének tesztje. Az összes billentyűt lenyomják és ellenőrzik, hogy működik-e.

Általános működés tesztelése Windows XP operációs rendszerrel. (Ez a fotó egy másik modell gyártósorán készült.)

Eltávolítják a szereléshez használt védőborítást.

Utolsó simítások.

Az elkészült példányok meghatározott százalékát szúrópróbaszerűen többórás terheléstesztnek vetik alá egy gigantikus, meglehetősen meleg teremben.

A középső polcon egy játékos már feladta...

Egy harmadik notebooktípus gyártósora.

Sencsen

Pár kép Sencsen belvárosáról

eszterencs